Guide de conception orienté impression 3D

Un modèle 3D réussi c’est l’assurance d’une impression réussie

Pourquoi faut il adapter la conception d'une pièce imprimée en 3D ?

L’impression 3D (aussi appelée fabrication additive) est une méthode de fabrication qui consiste à fusionner une succession de couches pour obtenir un volume solide. Cette méthode s’oppose directement à l’usinage qui procède par enlèvement de couches de matière.

L’impression 3D bénéficie de nombreux avantages comme le fait d’être rentable sur de petites ou très petites séries ; de pouvoir réaliser des pièces complexes ; de nécessiter peu d’opérations pour la mise en production…

Pour tirer le meilleur parti de ce procédé et limiter les défauts et échecs d’impression, il est indispensable de concevoir les pièces en respectant certaines règles de base. En effet, les technologies d’impression ne passent pas outre les lois de la physiques. Des phénomènes tels que la gravité, la dilatation de la matière, la température auront un impact important sur le rendu de vos impressions. L’environnement de fabrication et le paramétrage des machines permet de palier à certains de ces phénomènes. Pour d’autres, la meilleure solution est concevoir votre pièce en respectant certaines règles.

Les principales règles à respecter :

I. Limiter les porte-à-faux :

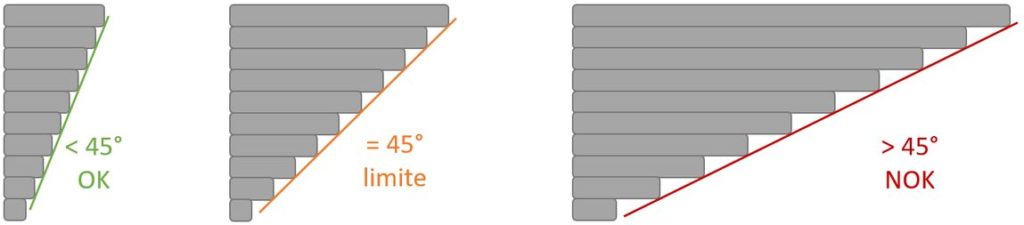

Les couches successives de matière ne peuvent être déposées au dessus du vide. Il existe cependant une tolérance qui permet à la couche précédente de supporter en partie la couche suivante. En principe le porte-à-faux maximum toléré est d’environ 45°. En voici une illustration :

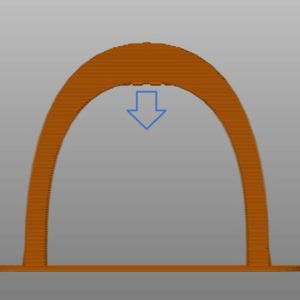

Si votre pièce nécessite obligatoirement un porte-à-faux (dans le cas de la réalisation d’une arche par exemple) il existe une solution. Lors du paramétrage de la machine, un support pourra être prévu puis enlevé une fois la pièce réalisée. Attention, il est important de s’assurer que le support pourra être retiré sans endommager la pièce.

II. Prendre en compte les tolérances et limiter les détails :

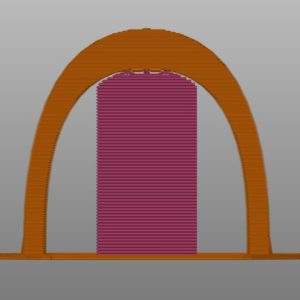

Il est important de prendre en compte que la machine qui réalisera la pièce a une définition limite. Cela signifie qu’elle ne pourra pas être plus précise que ce que ses caractéristiques physiques lui permettent. Cela aura des conséquences sur le détail des pièces réalisées et également sur les tolérances des cotes.

Voici une illustration qui schématise ce phénomène :

On observe donc que selon la précision de la machine utilisée, il peut y avoir un écart entre les cotes et formes théoriques et la pièce imprimée.

Pour palier à ce problème, les précautions suivantes peuvent être prisse lors de la réalisation du dessin CAO :

- prévoir un jeu pour les pièces/surfaces emboitées ou fonctionnelles. Pour les pièces femelles prévoir moins de matière, pour les pièces mâles prévoir plus de matière.

- ne pas dessiner de détails trop précis

III. Limiter les grandes surfaces planes :

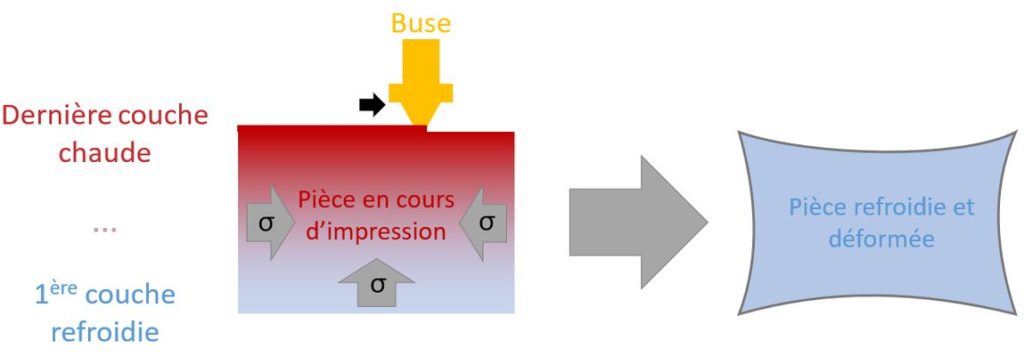

Comme nous le disions plus haut, lors de l’impression de la pièce, celle-ci est sujette à des variation de température. Lors de la dépose de lacouche en cours, la matière est chauffée puis se refroidit. Cela crée des variations de volume de la matière et donc des déformations.

La déformation de la pièce aura un effet sur le rendu final bien sûr. Elle peut également faire échouer l’impression par décollement du plateau.

Pour palier à ce problème, les précautions suivantes peuvent être prises lors de la réalisation du dessin CAO :

- limiter autant que possible les grandes surfaces planes sur la partie inférieur de la pièce

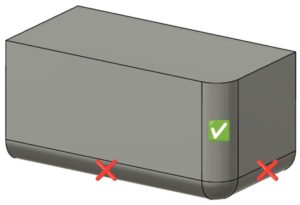

- ajouter des filets sur les arêtes normales aux surfaces planes afin de limiter les arêtes vives et donc les amorces de décollement

les filets doivent êtres sur les arêtes normales et non les arrêtes tangentes. Cf illustration çi dessous :

les filets doivent êtres sur les arêtes normales et non les arrêtes tangentes. Cf illustration çi dessous :

IV. Respecter une épaisseur de paroi minimale :

Enfin, il faut garder à l’esprit que lors de l’impression, la buse dépose des couches de matière de quelques dixièmes de mm de largeur. Théoriquement, il serait donc possible de les superposer afin de créer une paroi haute et fine. En pratique, cela n’est pas réalisable. Il faut compter un minimum de 2 ou 3 passages de buse pour créer une paroi résistante.

Lors de vos conceptions, il est préférable de dessiner des parois de 0,8 mm minimum.

Besoin de conseils ? Une question ? Contactez nous !